画像や説明文については、伊徳織物整理工場さんの資料からの転載があります。

近江ちぢみに仕上げるために一番重要な整理工程

近江ちぢみとは

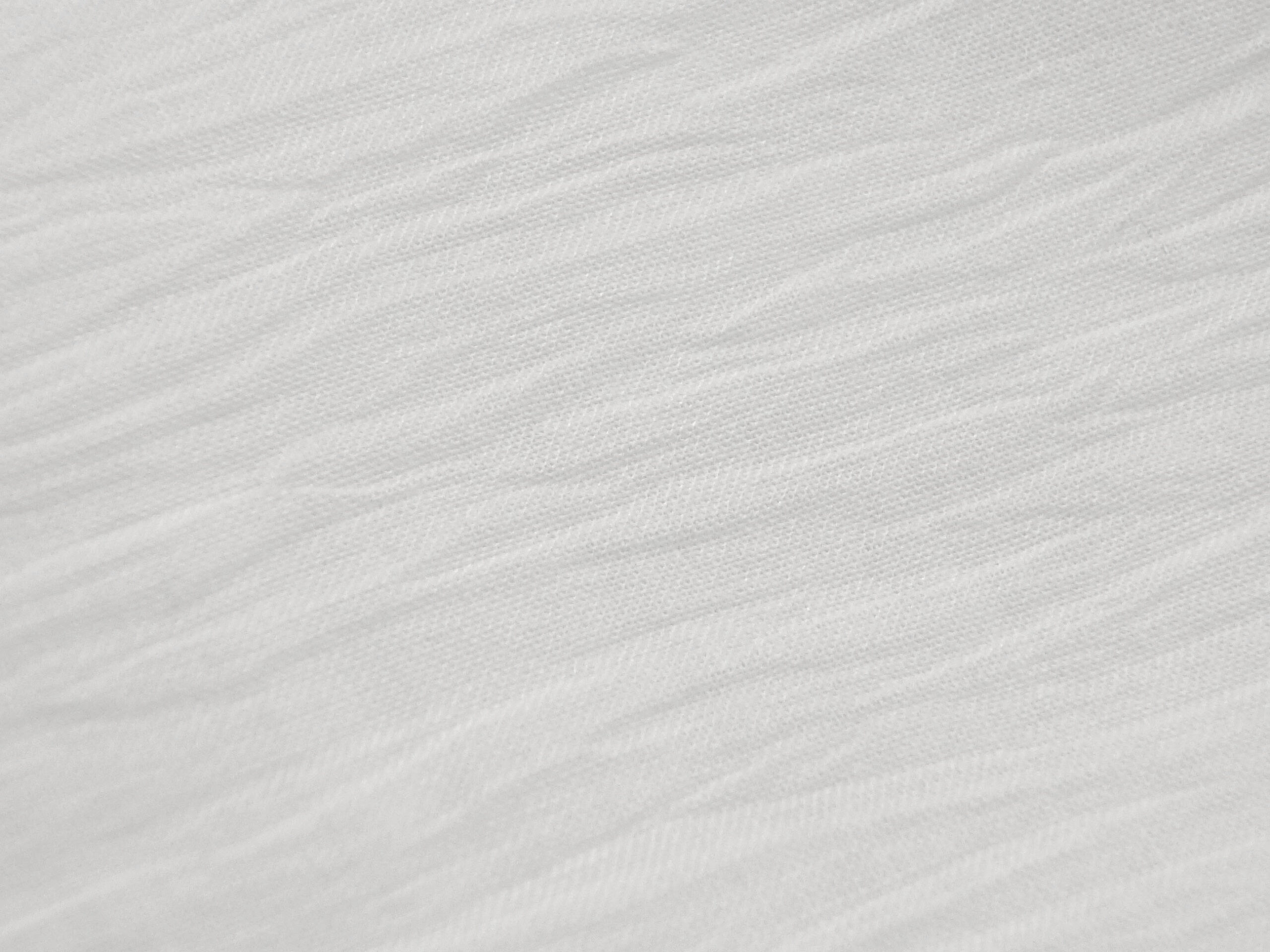

「近江ちぢみ」は布全体に揃った皺(シボ・シワ)が特徴な麻織物です。(麻織物が基本となります)

生地をもみほぐし、撚糸による作用で皺を定着させることで、肌にべとつかず、汗を吸っても乾燥が早くさらさらの肌触りが特徴です。麻ならではのヒンヤリとした冷涼感と合わせて、夏に心地よい風合いが得られます。

美しい「近江ちぢみ」の表情は同じようなシワが続くが、どこをとっても全く同じ表情のシワはありません。

「不連続の連続」という表面変化(表情)が、他の楊柳のものには無い「近江ちぢみ」最大の特徴です。

近江ちぢみを生み出す整理・仕上げ工程

麻に限らず、生地を説明する際には糸や製織について語ることが多いのですが、最終的な風合いを生み出す整理・仕上げ工程は縁の下の力持ちとして、スポットが当たることが少ない工程です。

地元滋賀県の伝統的な織物としてしられる近江ちぢみの整理・仕上げを行なっている伊徳織物整理工場を訪ねました。

当社では、ハードマンズブランドのリネン麻生地は大長さんで仕上げていただいていますが、伊徳さんは昔ながらの手作業を中心に、近江ちぢみを含めた織物生地の仕上げ・整理を行なっていらっしゃいます。

仕上げ加工とは織物のメイクアップアーティスト

機屋さんで織り上がった布はそのままでは服や、布団などの繊維製品にはなりません。もちろん生地を仕立てて縫製しなければいけないのは言うまでもありません。その前段階として織った生地の用途に応じて、服地としてあるいは布団地としての風合いと機能性を付加するのがこの仕事です。風合いが堅ければ柔らかくし、柔らかければ堅くする。

また油やゴミなどの不純物が多ければ、糊抜き油取りし洗ってきれいにする、幅を揃えて規定の反物にする等々、様々な工程があります。

近江ちぢみと高島ちぢみは生地と仕上げ方法が違う

同じ滋賀県の織物でも「近江ちぢみ」 と「高島ちぢみ」は名前が似ているものの、違う織物です。

近江ちぢみは麻織物に手もみ等で皺(しぼ)加工をしたもので、湖東(東近江市等)地域が中心です。

高島ちぢみは綿織物に型押しで皺加工をしたもので、一般には楊柳といわれ、湖西(高島市)地域が中心です。

良く似た名前に「小千谷ちぢみ」があります。越後・小千谷地域の織物で、近江ちぢみ同様に麻織物に足もみで皺加工をしたものです。

生地の整理・仕上げ加工の流れ

ちぢみ加工をするかしないかは別にして、織り上げられた布はさまざまな工程を経て、織物生地としての製品になります。

1:毛焼き 織物の表面の毛をガスバーナーで焼いてきれいにする工程

織り上がった織物(特に麻生地)の表面は糸の毛羽が多く、そのままではチクチクして肌触りが悪く寝装品や服地の生地としては使いにくいです。

そこで表面の毛羽を、ガスのバーナーで焼いて除去します。これを毛焼きといいます。

毛焼き機は1回通すと、両面が焼けるようになっていますが、毛羽の状態(毛の多い少ない)によって、複数回毛焼きします。

毛羽だけを焼いて、織物自体が燃えてしまわないように、細心の注意が必要です。

2 :もみ 手で揉みこみシワをつける工程

毛焼きが完了した生地をお湯に浸けて濡らし、水をかけて簡易的に洗った後、脱水機で水分を半濡らしの状態まで絞ります。

生地の端を揃え、ロープ状にしてもみ板の上で揉みこみます。時々広げてシワのつき方やちぢみの表情を見て、再度揉みこんでいきます。何カ所か巻き尺で幅を計測し、指定の幅で仕上がるかどうか判断します。

シワがつかなくてはいけませんし、シワがつきすぎてしまうのもいけません。どこまで揉みこんでいくかの判断が難しいところです。

3:糊抜き水洗 織物の不純物を取り去りきれいにする工程(人力水洗)

糸は糸加工や染色の際に糊がついています。また機屋さんでは織りやすいように糸に油やシリコン等を付加して、糸切れ無く滑りを良くして織ります。それらの不純物がそのまま残ってしまうと、風合いの揃った良い生地には仕上がりません。

そこで糊抜き剤に浸けて不純物を取ってから、生地をロープ状にしてきれいに水洗します。

通常の加工場では機械で水洗しますが、伊徳さんではシワ形状を美しく残すために、人力で一反ずつ2回引っ張って水洗をしています。

4:さおほし乾燥 さおに干して温風で自然乾燥する工程

糊抜き水洗した生地を脱水機で絞り、竹ざおが並んでいる乾燥室に一反ずつ干します。

干した後で蒸気を乾燥室に入れ、室温を約45℃にしてファンで風を回して、一晩かけてゆっくりと乾燥します。

通常の加工場では機械で引っ張って乾燥しますが、伊徳さんではシワ形状をしっかりと形良く残すために、この

ように乾燥しています。(この方法での乾燥は、産地では伊徳さんのみです)

自然乾燥なので生地が、縦横に無理無く縮まります。この時にシワがしっかりと固着され、洗濯時の収縮率の安定性が向上します。

5:糊付け 風合い調整・機能性向上のため糊剤や各種薬剤を付加する工程

さおほし乾燥した生地を竹ざおから下ろし、まとめて一本にミシンでつなぎ縫いし、新しく糊や各種薬剤を付加します。

各種薬剤には柔軟剤、UVカット剤、形態安定剤等があり、発注先から指定された風合いや機能性を高めるように配合します。

薬剤を浸した箱に生地をつけ、ゴムローラーで均一に絞り、機械の中を蒸気とガスバーナーで100℃まで温度を上げ、ゆっくりと時間をかけて乾燥します。過度に生地をタテ方向にひっぱらない、特殊な乾燥機を使用しています。

6:幅出し 生地の端を固定して広げ幅を揃える工程

糊つけした生地の表面に蒸気をあてて、端(耳部分)を鉄のクリップで固定して、ゆっくりと幅を広げて揃えます。

シワ形状がきれいになるように、ちぢみの表情を確認しながらゆっくりと慎重に幅を広げていきます。

通常の加工場では幅出しは1回のみですが、伊徳さんでは手間を惜しまず、複数回行なっています。

1回のみで急激に幅を広げると、生地に負担がかかり過ぎ、製品になった後に様々なトラブル(幅戻り・収

縮率不安定・シワ形状不均一)の原因となってしまうことを防ぐためです。

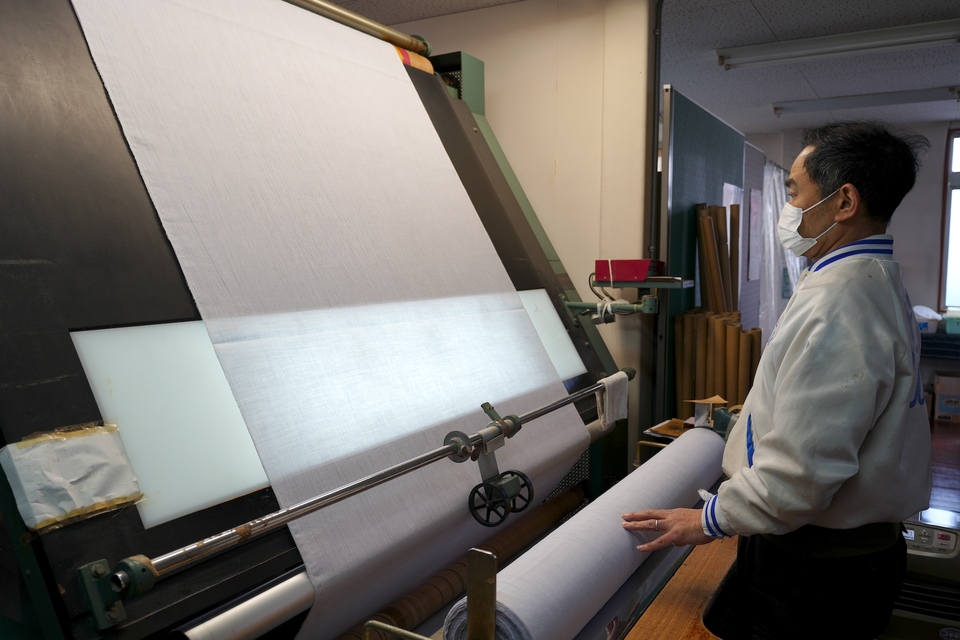

7:検査 キズや汚れを検査し巻いて仕立てる工程

加工が完了した生地を検反機にかけ、光を強めに当てて検査します。軽微な汚れの部分は洗浄剤で落とします。

検査をしながら棒状に生地を巻き取って、ポリエチレンシートで包み、機屋さんや縫製屋さんに出荷されます。

訪問して感じた、手作業による高い品質

大長さんに比べ、伊徳さんは手作業で行なわれている工程がずいぶんとあります。現場は熱と湿気との戦いでもあるようです。「うゎ、大変や」というのが素直な感想でした。

リネンの原料となるフランスのフラックス農場-リネンの繊維を取り出すスカッチング-そこから糸を生み出す中国の紡績工場-その糸を使って製織する滋賀や浜松の織物工場-生地へと仕上げる整理工場

普段当たり前に手にしている生地の、どの工程をとっても手を抜けないのが良くわかります。

今日では生産する工場がなくなってしまった、ほぐし捺染の近江ちぢみの座布団生地は、かつては、ほとんど伊徳さんで仕上げられていたと聞きました。

同じスペックの織物でも糸や機屋さんによる差によって、ちぢみの出具合が微妙に異なるのだそうです。

大量生産によって大量に破棄されるファストファッションの世界からみると別世界のようです。

本物を残すにも、本物の良さを知っていただくことの重要さを感じた訪問でした。